Внутренние устройства реакторов

Сплитекс специализируется на проектировании и изготовлении внутренних устройств реакторов. В нашем портфолио полный спектр внутрикорпусных устройств для ключевых процессов в нефтеперерабатывающей и нефтехимической отраслях.

Пример реализации решения

Запрос клиента:

Требуется срочно провести замену поврежденных внутренних контактных устройств колонн К-14 и К-16 установки ЭП-300

Решение Сплитекс:

- Проектирование и инжиниринг

- Взаимодействие с изготовителями новых корпусов колонн

- Производство «вне очереди» на площадке в г. Серпухове

- Доставка партии до площадки клиента

У вас остались вопросы?

Внутренние устройства реакторов

Сплитекс проектирует и производит высокоэффективные внутренние устройства реакторов, которые являются ключевым оборудованием для модернизации и повышения надежности установок в нефтеперерабатывающей промышленности. Мы специализируемся на решениях для процессов гидроочистки и каталитического риформинга.

В основе нашей работы — передовые технологии проектирования (CFD-моделирование) и изготовления. Каждое устройство — это точный инженерный продукт, обеспечивающий оптимальное распределение потоков, отвод тепла и защиту катализатора, что напрямую повышает прибыльность установок наших клиентов.

Основные типы и конструкции

Внутренние устройства реактора — это высокотехнологичные компоненты, которые управляют потоками сырья, продуктов и теплоносителей, обеспечивая максимальную эффективность технологического процесса и защиту катализатора.

Реактор с фиксированным (неподвижным) слоем — это основной тип аппарата в процессах гидроочистки, в котором гранулы катализатора загружаются в виде статического слоя (слоев) на опорные устройства внутри корпуса, а сырье проходит через этот слой сверху вниз под давлением.

Конструкция позволяет осуществлять длительный непрерывный процесс, обеспечивает максимальный контакт реагентов с катализатором и удобна для организации межслойного охлаждения (квенча), но требует периодической остановки для замены или регенерации отработанного катализатора.

Типовыми устройствами реактора гидроочистки и риформинга являются устройство ввода, защитная тарелка, распределительная тарелка, выходной коллектор, опорная решетка катализатора, система подачи и распределения квенча, центральная труба и скэллопы.

Критически важен выбор материалов: мы используем стали, устойчивые к высоким температурам, давлению, водородной коррозии и агрессивным средам, что гарантирует срок службы изделий на протяжении всего межремонтного цикла установки.

Принципы работы и функции

Принцип работы таких устройств основан на контроле химических реакций через оптимизацию контакта реагентов. Каталитические системы реакторов ускоряют процессы, такие как гидрокрекинг или риформинг, где катализатор активирует превращение сырья в топливо или другие продукты.

Устройство ввода обеспечивает первичное равномерное распределение газожидкостного потока по всему сечению реактора. Оно имеет жесткую сварную конструкцию с точным позиционированием в штуцере ввода сырьевой смеси.

Защитная тарелка обеспечивает улавливание и осаждение механических примесей, защищая верхний слой катализатора от забивания, за счет этого предотвращает рост перепада давления.

Если устройство ввода задает общее направление и гасит крупномасштабную неравномерность, то распределительная тарелка гарантирует, что каждая гранула катализатора в верхнем слое будет орошаться одинаково. Это предотвращает образование "мокрых" и "сухих" зон, обеспечивает полную утилизацию катализатора и предотвращает локальные перегревы в начале реакционной зоны.

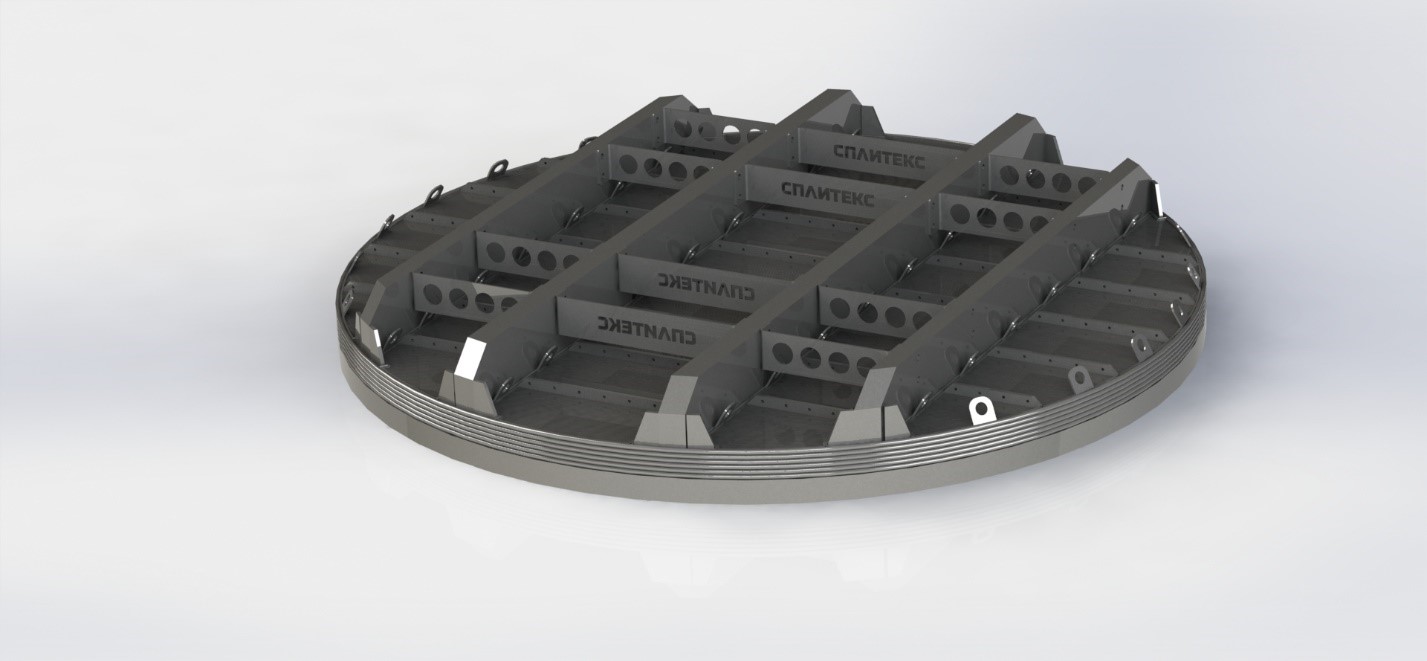

Выходной коллектор реактора, размещенный в основании корпуса под катализатором, выступает ключевым звеном для отвода продуктов. Он служит для равномерного сбора и вывода продуктов реакции, одновременно выполняя роль несущей опоры для всего катализаторного слоя. Конструкция коллектора предотвращает унос твердых частиц и обеспечивает плавный переход потока в отводящий трубопровод, защищая оборудование от эрозии.

Система подачи и смешения квенча — это комплекс устройств, предназначенных для подачи холодного циркуляционного газа в зону между катализаторными слоями и его мгновенного смешения с основным горячим потоком. Основная цель системы — эффективный отвод тепла экзотермических реакций для предотвращения перегрева катализатора и выхода температуры за допустимые технологические пределы. Современные низконапорные квенч-системы обеспечивают минимальный перепад давления и максимально быстрое смешение, что повышает стабильность процесса и срок службы катализатора.

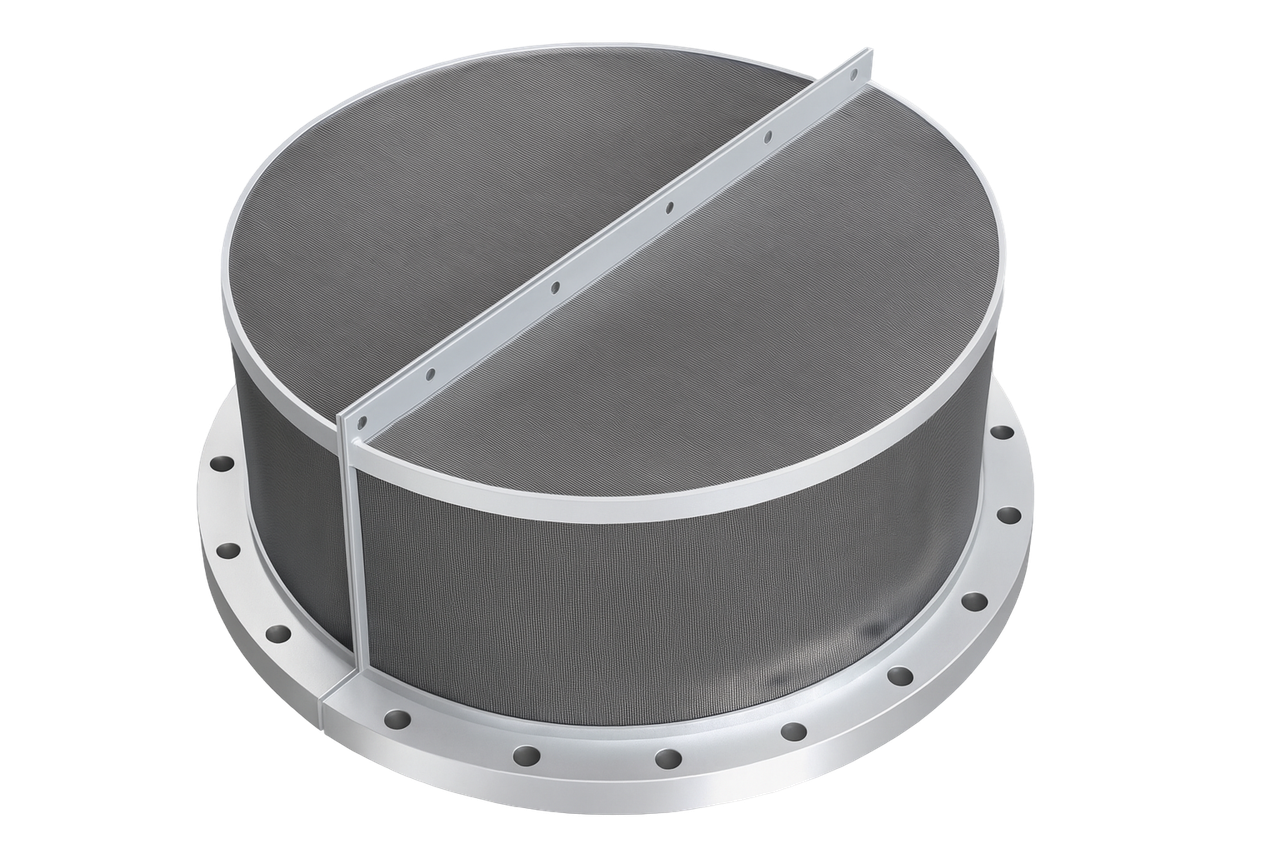

Скэллопы спроектированы с максимальной площадью живого сечения, что обеспечивает минимальное гидравлическое сопротивление и стабильную работу при любых колебаниях расхода. Для предотвращения уноса катализаторной пыли и закупоривания щелей в их конструкции используется проволока треугольного сечения. Строгое соблюдение допусков по вертикальности, прямолинейности и кручению гарантирует быстрый монтаж и долговременную надежность работы устройства

Материалы и технологические особенности

Для производства внутренних устройств нефтехимических реакторов мы применяем сплавы, устойчивые к водородной коррозии, высоким температурам и агрессивным средам, такие как аустенитные стали, хастелла, инконель и любые другие по требованию заказчика. Эти материалы обеспечивают долговечность в условиях экстремальных параметров процессов гидроочистки и риформинга.

Наш производственный комплекс обеспечивает полный цикл изготовления реакторного оборудования: от проектирования с использованием CFD-моделирования до точной металлообработки и контроля качества, гарантируя соответствие каждого устройства строгим требованиям к прочности, герметичности и гидродинамике.

Применение в отраслях

Внутренние устройства СПЛИТЕКС находят применение не только в гидроочистке и риформингe, но и в смежных отраслях, где используется аналогичное оборудование реакторной установки с неподвижным слоем катализатора.

В нефтепереработке они работают в реакторах гидрокрекинга, где давление и тепловыделение ещё выше, и в реакторах изомеризации, где ключевые внутренние устройства реактора изомеризации должны обеспечить равномерное распределение потока.

В нефтехимии наши устройства востребованы для процессов производства ароматики (БТК), технологически схожих с каталитическим риформингом.

В газопереработке они применяются в реакторах гидроочистки углеводородных газов и конверсии при производстве водорода. Здесь критически важен контроль температуры, для чего часто требуется квенч — это система ввода и смешения холодного газа, напрямую использующая нашу компетенцию в управлении тепловыми режимами в фиксированном слое.

Преимущества продукции

Среди ключевых преимуществ, которые наша компания закладывает в каждое изделие, — прямое влияние на экономику промышленной установки.

Наши внутренние устройства повышают эффективность работы реактора. Благодаря равномерному распределению потоков обеспечивается полная утилизация катализатора, снижается коксообразование и все это приводит к увеличению выхода целевых продуктов.

Наши устройства минимизируют внеплановые простои благодаря точному соблюдению допусков, что обеспечивает их быстрый монтаж и подгонку на объекте даже в условиях ограниченного ремонтного окна.

Наконец, мы повышаем межремонтный пробег реактора за счёт защитных тарелок и систем. Эти устройства, установленные в верхней части слоя, улавливают механические примеси и продукты коррозии, предотвращая преждевременное забивание и отравление основного дорогостоящего катализатора. Это защищает сердцевину процесса и значительно продлевает цикл работы промышленной установки между капитальными ремонтами.

Производство и интеграция

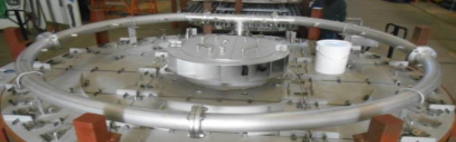

Производство внутренних устройств СПЛИТЕКС полностью локализовано на собственном заводе в Серпухове. Производственный цикл включает весь комплекс современных операций: точную плазменную и гидроабразивную резку, механообработку на станках с ЧПУ и сварку.

Каждое готовое устройство проходит строгий контроль: гидравлические испытания на герметичность и тесты на распределение жидкости для подтверждения заявленных гидродинамических характеристик.

Заказать оборудование реакторной установки и получить коммерческое предложение можно напрямую через наш сайт. Наши инженеры готовы оперативно проработать вашу задачу и предложить оптимальное решение для вашей промышленной установки.